中国为什么还没有制造出来自己的精锻机?

中国为什么经过了三代人还没有制造出自己的精锻机?这个问题困扰了笔者很久,现就该问题,提出如下分析,如有不妥之处请各位进行批评指正。

笔者将从精锻机适用的工艺、国内研发的具体问题进行分析,为大家提出该问题的答案。

第一、精锻工艺在国内的认可程度不高。

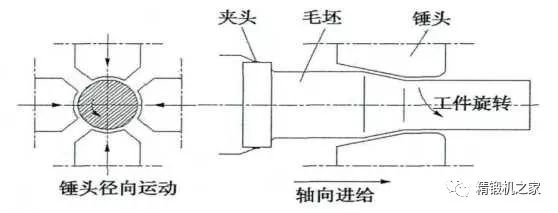

精锻机锻造工艺中,通常在坯料周围对称分布四个锤头,在锤头对工件沿径向进行高频率锻打的同时,夹头带动工件进行旋转和轴向进给运动,从而完成整个工艺过程。

由于精锻机的工作特性,精锻机只能进行长轴类的锻件加工。精锻机可以锻造的产品类型如下图:

精锻机锻造完成的锻件头部通常都为凹的,而不是凸的,如下图:

由于精锻机的锻造特性,精锻机的适用范围就有很大的局限性,同时国内轴类锻件要求高的小批量的锻件多使用压机进行锻造,大批量的锻件多使用轧机进行加工,压机锻造轴类锻件锻件表面质量差,需要预留较大的加工余量,但压机的可以实现大的锻造比,这个是精锻机无法达到的。轧机生产的锻件需要有大批量,锻件质量较精锻机比较会有较大差异,但轧机轧制的零件成本较低。

基于以上原因,国内对精锻工艺的认可度不高,导致精锻机的市场并未得到认可,也间接影响精锻机的国产化。

第二、精锻机的制造成本和使用成本

精锻机价格与快锻压机、轧机比较生产成本高的很多,如500吨精锻机进口价格约为750万欧元左右(折合人民币约为6000万),国产SX32精锻机制造成本也接近4000万元。

精锻机由于控制要求高,所选择的控制阀多为比例阀和伺服阀,这些液压元件对油液的要求非常高,同时对使用厂家的维修维护水平也提出了较高的要求,笔者测算一台RF30精锻机一年的维护成本不低于250万元,同时5年左右还需要一次大修,大修费用不会低于1000万元,折合下来一年的维修成本近450万元,RF70精锻机(1600吨)一年维护成本不低于500万元,同时5年左右还需要一次大修,大修费用不低于2500万元,折合下来一年的维修成本近1000万元,这个使用成本是很多民企望而却步的,也是阻碍精锻机发展一个重要因素。

同时在使用过程中锻造工具(锤头和夹爪),也是很大的消耗品,锤头和夹爪的制造工艺复杂,往往锻造一个批次就要准备一套锻造工具,同时在锻造过程中磨损后的修复也占据了较大的费用。

第三、国产化进程中存在的问题

从70年代开始,国内就开始研究精锻机,到笔者2009年开始研究精锻机已经经历了三代人,每一次都会有所突破,但前两次都是无疾而终,草草收尾,那么笔者就从技术角度总结一下为什么我们没有成功。

一)、精锻机基础理论研究不足

目前精锻机的研发主要靠仿制(引用原来一个同事的话“设计精锻机能抄对就很不容易了!”),对精锻理论的研究几近空白,那么我们就无法根据客户的要求去定制化设计,只能跟随着国外厂家的步伐进行设计。由于市场的不确定性,国内研究精锻机的学校、研究院都几乎没有。

二)、基础工业与国外的差距

精锻机由于理论的缺失,设计者很难创新,从结构上只能模仿进口的设备,在材料和热处理方面与国外的差距就显现的非常突出,同样工况,老外的材料可以十几年都没有磨损,国内材料几个月就磨损的无法使用,基础工业与国外的差距严重影响国产化的进程。

三)、研发精锻机的人员思想问题

目前国内研发精锻机的厂家有从事快锻压机制造厂家、碾环机制造厂家、穿管机制造厂家等,这些厂家在各自的领域都是专业技术非常强的厂家,但研究精锻机时难免的会带入很多原有产品的思想,无法从精锻工艺方面出发,致使研发出来的精锻机或多或少都存在原有产品的影子,使得精锻机很难达到国外同类产品的技术参数。

四)、制造工艺难度大

精锻机的零件制造要求比压机、碾环机等传统锻造设备要高出很多,且都为单件或多件小批量的生产,往往为了制造一个零件需要制作很多的工装才能实现,这也导致了精锻机的零件制造周期长、制造成本高、制造难度也相应增大。

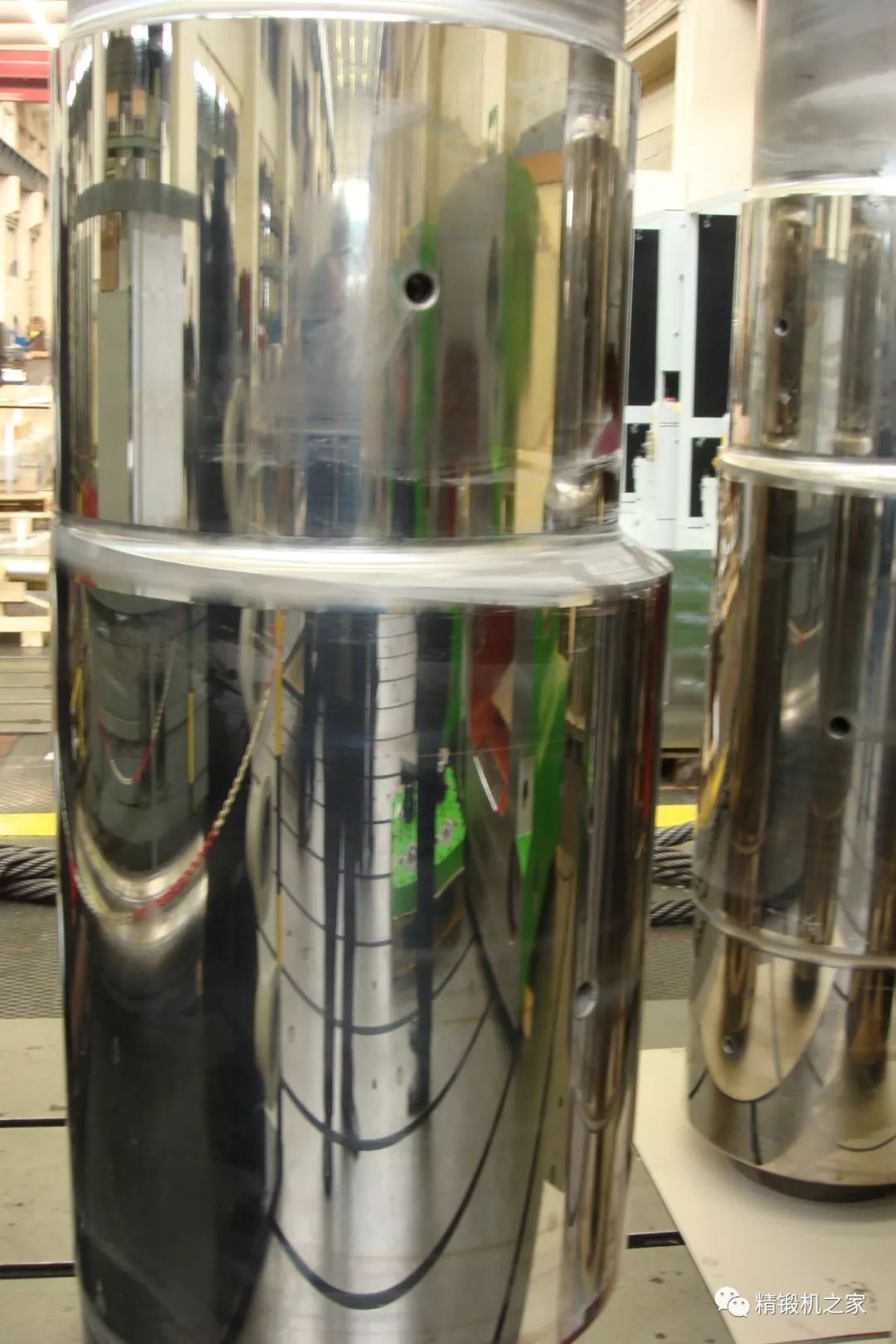

国外进口的偏心轴

国内某厂家制作的偏心轴

GFM公司的锻造箱体

GFM使用的铜板

国内某厂家正在加工的铜板

以上是笔者对该问题的几点分析,如有不妥之处还请各位不吝赐教,文章最后放了几张典型零件的国内和国外制造件的对比图,从图中能看出些许的不同之处。

精锻机的国产化路程还需要很长一段路要走,革命尚未成功,同志还需努力!